Automat do cięciaodizolowywaniazaprasowywania wiązek kablowych dla Twojej Firmy.

Automatyczne stanowisko do obróbki przewodów dla producentów wiązek kablowych, stworzone do optymalizacji produkcji, znacząco zmniejszające czas wyprodukowania gotowego wyrobu zachowując najwyższą jakość, niezależnie od konfiguracji wiązki.

Budowa urządzenia

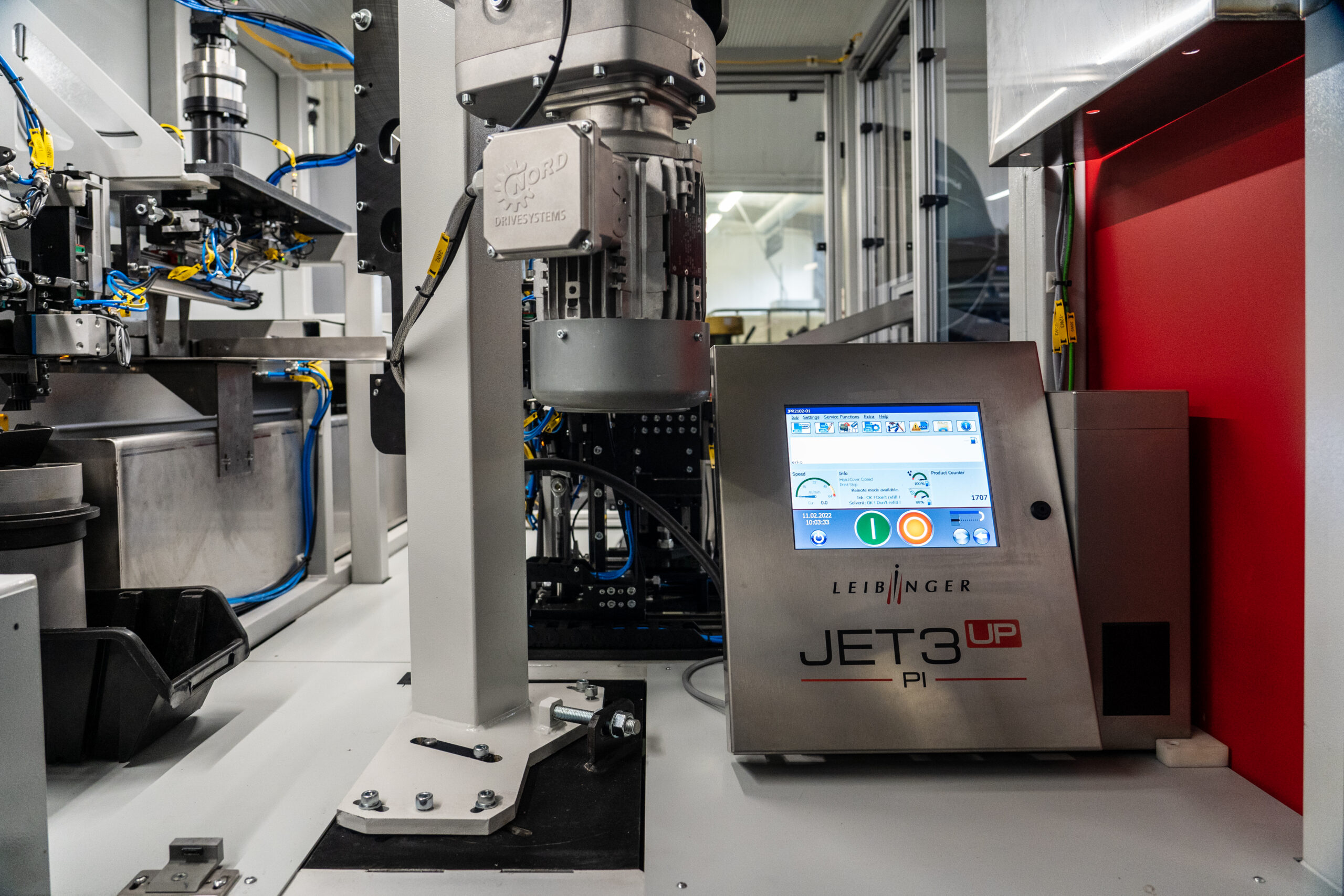

Urządzenie zbudowano na ramie stalowej. Na ramie zabudowano przezroczyste panel stałe oraz drzwi zapewniające dostęp oraz kontrolę wizualną prowadzonego procesu produkcji. Sterowanie urządzenia wykonano w oparciu o komponenty firmy Siemens. Do zapewnienia bezpieczeństwa zastosowano komponenty firm Pilz, Sick. Układ pneumatyczny zbudowano na komponentach firmy Festo. Większość czujników do budowy urządzenia dostarczyła firma Balluff. Podawanie końcówek realizowane jest na podajnikach wibracyjnych. Wszystkie zastosowane prowadnice liniowe dostarczyła firma Hiwin. Dla zapewnienia odpowiedzialnego procesu zaprasowania końcówek zastosowano napędy firmy Nord. Spełniają one wymagania dużej częstotliwości załączeń oraz dużej nieciągłości obciążeń podczas cyklu zaprasowywania końcówek. Za znakowanie przewodu odpowiada drukarka Leibinger Jet3up PI. Zastosowanie komponentów wymienionych firm zapewni długotrwałą i niezawodną prace automatu.

Osprzęt

Maszyna może być dostosowana do szerokiego zakresu przewodu, automat samodzielnie prostuje przewód przez co przygotowuje go tak by uzyskać wysoką powtarzalność odmierzonych długości wiązek. Zastosowanie automatycznego odwijaka do szpuli pozwoliło na zmniejszenie częstotliwości przezbrajania/przygotowania maszyny do pracy.

Dzięki pomiarowi długości za pomocą enkodera dokładność długości cięcia wynosi +-3mm dla odcinków kabli do 1m.

Kabel prowadzony jest do obrotowego pozycjonera, który w pełni powtarzalny sposób podaje oba końce wiązki do procesu pozycjonowania i zaprasowywania końcówek. Procesy cięcia oraz zaprasowywania końcówek są ze sobą odpowiednio skonfigurowane by zapewnić najbardziej optymalny czasowo cykl.

Główne komponenty do urządzenia dostarczyli: Siemens, Pilz, Balluff, Sick, Festo

Technologia

Wykorzystywane w urządzeniu przewody dostarczane są na szpulach. Aby zapewnić dokładność wykonania produkowanego przewodu w zakresie +/- 3 mm zastosowano rozwijak kabla wyposażony w kompensatorem oraz dwu płaszczyznowy układ prostujący przewód.

Za podawanie przewodu do kolejnych operacji technologicznych odpowiada napęd paskowy sprzęgnięty z serwonapędem oraz autonomiczny enkoder do pomiaru długości przewodu.

Podawanie końcówek do procesu realizowane jest poprzez podajniki wibracyjne oraz specjalnie zaprojektowane aplikatory dostosowane do zaprasowywanych końcówek.

Projektując narzędzia do zaprasowywania końcówek wykorzystaliśmy nasze kilkudziesięcioletnie doświadczenie w technologii zaprasowywania końcówek oraz produkcji narzędzi. Nasze doświadczenie gwarantuje stabilność, powtarzalność i najwyższą jakość zaprasowania.

Do znakowania przewodu zastosowano drukarkę Leibinger Jet3up PI. Zastosowane urządzenie umożliwia znakowanie przewodu w locie. Proces znakowania nie wpływa na czas cyklu automatu.

Automat jest kompatybilny z końcówkami produkowanymi przez ERKO. Zastosowanie wysokiej jakości końcówek zapewnia osiągnięcie pełnej wydajności automatu, brak zacięć. Automat może współpracować z końcówkami innych producentów, przy czym wymagane jest aby ich jakość nie odbiegała od jakości produktów ERKO.

Oprogramowanie automatu

Opracowane autorskie oprogramowanie maszyny pozwala na samodzielne tworzenie programów do produkcji przewodów. Wgrywanie programów do maszyny można realizować lokalnie na panelu maszyny jak również zdalnie. Urządzenie domyślnie pozwala na zapisanie do 300 programów. Tworząc program określamy: długość przewodu, jego przekrój, rodzaj zaprasowywanych końcówek, oraz oznaczenie.

Uruchamiając produkcję wybranego asortymentu, po wcześniejszym przezbrojeniu automatu operator określa wielkość partii produkcyjnej i uruchomia automat. Po uruchomieniu automat wymaga jedynie nadzoru i uzupełniania zasobników końcówek. Uzupełnianie zasobników odbywa się bez przerywania pracy automatu.

Tworząc interfejs automatu przyświecał nam cel stworzenia jak najbardziej intuicyjnego narzędzia. Tworząc program operator korzysta z graficznych pól wyboru. Jedynymi danymi do wprowadzenia są długości przewodu i oznakowanie. Operator podczas operacji przezbrajania korzysta z przygotowanych wizualnych podpowiedzi. Umożliwia to szybkie, bezbłędne przezbrojenie maszyny w czasie nie przekraczające 15 minut.

W automacie zastosowano kilka poziomów uprawnień. W zależności od poziomu uprawnień można obsługiwać maszynę w procesie produkcji lub wprowadzać do niej receptury. Przewidziano również poziom uprawnień serwisowych umożliwiający dostęp do wszelkich parametrów maszynowych.

Dostęp zdalny daje możliwość diagnostyki automatu, podgląd historii zdarzeń. Umożliwia przekazanie do systemów zewnętrznych informacja o bieżącym procesie i jego historii. Pozwala na przeprowadzenie serwisu zdalnego bez konieczności wizyty w siedzibie Klienta.

Proces produkcji oraz obsługa

Automat zaprojektowano dla wydajności do 10 000 sztuk produkowanych przewodów w czasie 24h. Odpowiada to zaangażowaniu w produkcję 4 manualnym stanowiskom roboczym. Rozwiązanie to znacząco ogranicza koszty produkcji oraz znacząco poprawia elastyczność planowania produkcji. Automatycznie prowadzone operacje zapewniają wysoką powtarzalność wyrobu oraz eliminują błędy produkcyjne.

Urządzenie wymaga sporadycznego nadzoru operatora. Wszelkie zdarzenia i stan urządzenia sygnalizowane są za na panelu sterowania oraz komunikowane na kolumnie sygnalizacyjnej.

Uzupełnianie końcówek w podajnikach odbywa się bez konieczności przerywania pracy automatu. Informacja o konieczności uzupełnienia podajnika przekazywana jest operatorowi z odpowiednim wyprzedzeniem.

Wszystkie elementy niezbędne do przezbrojenia automatu umieszczone są w specjalnych pojemnikach zlokalizowanych w okolicy przezbrajanego gniazda. Każdy z elementów wykorzystywanych do przezbrojenia posiada odpowiednie oznaczenie. Podejście takie znacząco skraca czas przezbrojenia.

Możliwości rozbudowy

Projekt automatu do wiązek kablowych przewiduje dodatkowe modyfikację umożliwiające:

– możliwość podawania szerokiej gamy końcówek i przewodów

– możliwość dowolnego znakowania przewodu

– kontrola zaprasowania

– aplikacja termokurczu

– pakowanie przewodów w wiązki

– automatyzacja procesu przezbrajania

– konfiguracja dodatkowych modułów według potrzeb klienta

– dostosowanie do innych wymagań klienta.

Największe Wartości

- wzrost wydajności procesu produkcyjnego przez przyspieszenie procesu przygotowania wiązek kablowych – redukcja czasu montażu wiązek

- optymalne wykorzystanie zasobów kadrowych poprzez zastąpienie pracy operatorów zautomatyzowanym stanowiskiem do ciecia, odizolowywania przewodów i zaprasowywania końcówek kablowych

- osiągniecie wysokiej powtarzalności i dokładności przygotowania wiązek kablowych

- charakteryzuje się wysoką wydajnością w stosunku do metod tradycyjnych

- stanowisko eliminuje czas cięcia, odizolowania przewodów i zaprasowywania końcówek kablowych które wykonywane są przez pracowników

- zastępuje pracę operatorów manualnych oraz nie wymaga ciągłego nadzorowania

- podnosi do wysokiego poziomu możliwości ilościowe produkcji wiązek

- stanowisko wymaga minimalnej obsługi technicznej, co w znaczący sposób wpływa na oszczędność kosztów obsługi i polepszenie parametrów procesu

- stała wydajność w produkcji wiązek kablowych, w znaczący sposób wpływa na planowanie produkcji oraz ogranicza nieprzewidziane wydarzenia w planowaniu

- usprawnia współpracę z działem zakupów, ,minimalizuje opóźnienia spowodowane oczekiwaniem na produkcję nowych elementów

- znacząco wpływa na zachowanie ciągłości produkcji oraz gwarantuje wzrost efektywności produkcyjnej bez dodatkowego zatrudnienia

- prosta i intuicyjna obsługa urządzenia umożliwia szybkie wdrażanie nowych pracowników.

- możliwość produkcji wiązek kablowych o grubszych przekrojach

- znaczna poprawa konkurencyjności rynkowej

Możliwe zaprasowania wykonane przez automat

Jesteś zainteresowany automatyzacją produkcji?

Zobacz więcej:

ERKO sp. z o.o. sp. k.

ul. Lipowa 24

11-042 Jonkowo (k. Olsztyna)

woj. warmińsko-mazurskie

tel./fax +48 89 512 92 73

Kontakt ogólny: erko@erko.pl

Dział sprzedaży: sprzedaz@erko.pl

Marketing: marketing@erko.pl