Automatyczne stanowisko do produkcji wiązek kablowych, dedykowane dla producentów, charakteryzujące się wysoką wydajnością w stosunku do metod tradycyjnych.

Budowa urządzenia

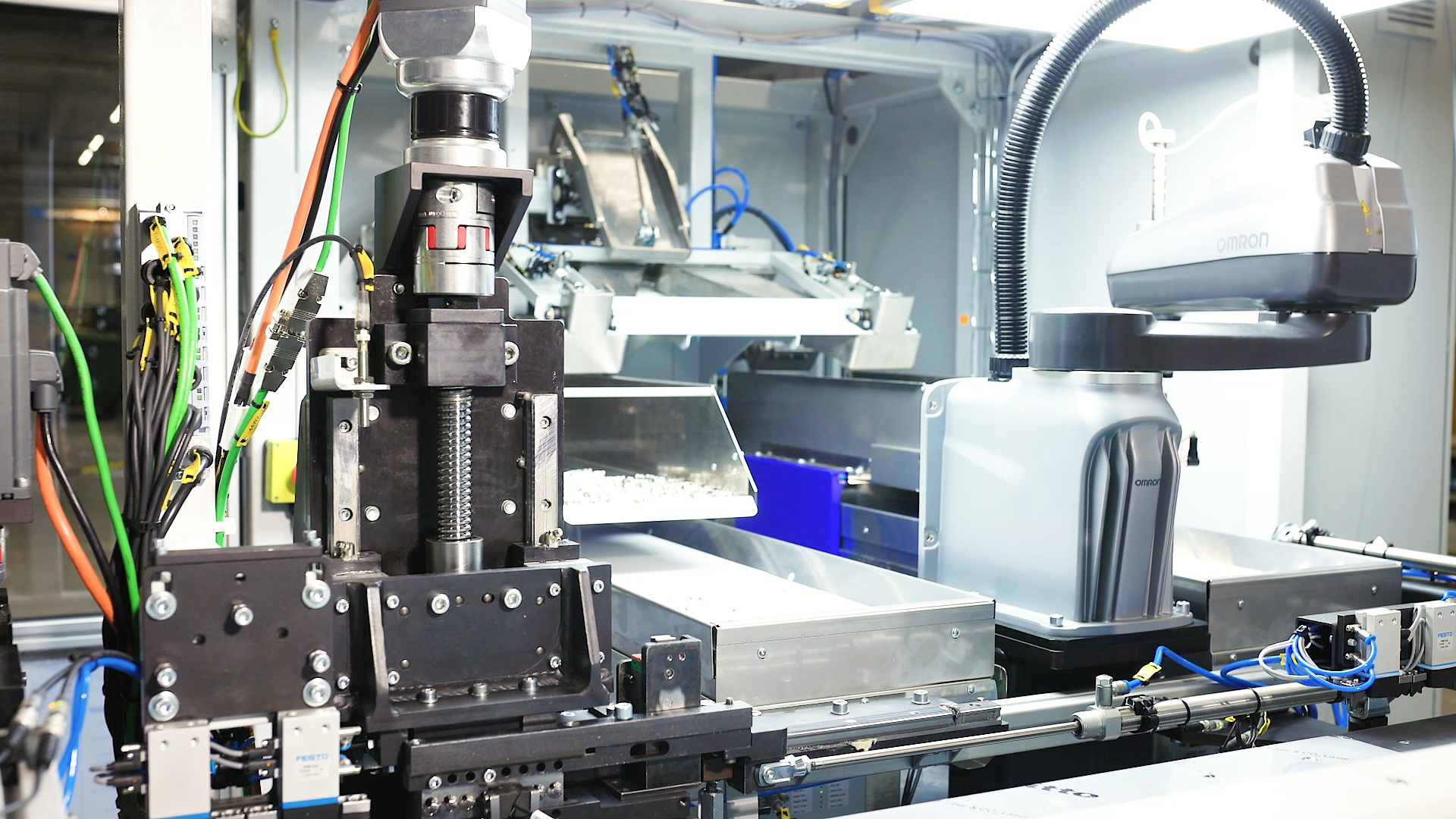

Urządzenie zbudowane jest na ramie z profili stalowych oraz obudowane blaszanymi panelami malowanymi proszkowo. Od spodu ramy przykręcono stopy wahliwe, umożliwiające postawienie urządzenia na posadzce. Przy ramie urządzenia umieszczona jest szafa elektryczna. Przestrzeń robocza zabudowana jest osłonami stałymi i otwieralnymi (umożliwiającymi dostęp do przestrzeni roboczej oraz wykonywania prac serwisowych, testów itp.) z profili aluminiowych z przezroczystym poliwęglanem. Dostęp do przestrzeni roboczej kontrolowany jest przez elementy układu bezpieczeństwa, a panel operatorski umieszczony jest na stałe w jednym miejscu.

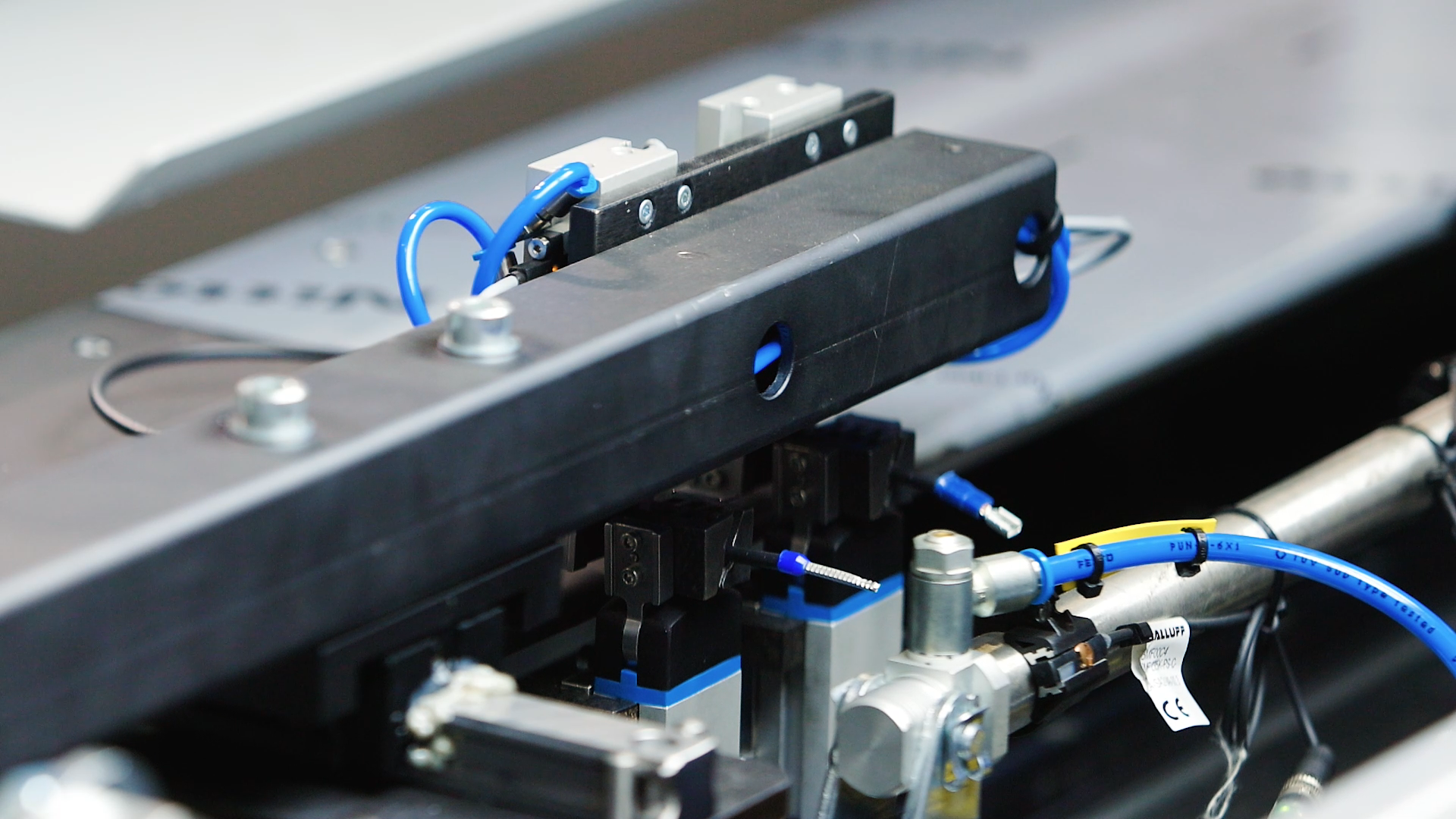

Sterowanie urządzenia wykonano w oparciu o komponenty firmy Siemens. Do zapewnienia bezpieczeństwa zastosowano komponenty firm Pilz i Siemens. Główne elementy pneumatyczne zbudowano w oparciu o podzespoły firm Festo oraz Metalwork. Czujniki do budowy urządzenia dostarczyły firmy Balluff oraz Sick. Panel operatorski dostarczony został przez firmę Siemens. Szafa elektryczna wraz z wyposażeniem składa się z komponentów od firm Siemens, Balluff, Harting oraz Wago. Przewody zastosowane w urządzeniu dostarczyły firmy Lapp Kabel oraz Helukabel. Zastosowanie komponentów wymienionych firm zapewni długotrwałą i niezawodną prace automatu.

Wydajność

Automat zaprojektowano dla wydajności do 200 sztuk gotowych wiązek na godzinę nieprzerwanej pracy. Zastępuje on pracę kilku manualnych pracowników. Takie rozwiązanie znacząco ogranicza koszty produkcji oraz poprawia elastyczność planowania produkcji. Automatycznie prowadzone operacje zapewniają wysoką powtarzalność wyrobu oraz eliminują błędy produkcyjne.

Przebieg procesu

W pierwszej sekcji równolegle realizowane są zadania w dwóch modułach, podawania przewodów oraz znakowania i nakładania tulejek termokurczliwych. Magazyn automatycznie ustawiany jest na pozycji z odpowiednim przewodem, który następnie zostaje podany i ucięty na wymaganą długość.

W dalszej kolejności pierwszy moduł transportowy za pomocą chwytaków przejmuje przewód trzymając go za dwa końce i przekazuje do zespołu znakującego i nakładającego tulejki termokurczliwe.

Po wykonaniu tych operacji drugi moduł transportowy chwyta przewód i przemieszcza go do zespołu, który wykonuje operację całkowitego lub częściowego odizolowania. Przygotowany przewód transportowany jest w obszar robota, który pobiera i nakłada na niego końcówki.

W dalszej kolejności moduł transportowy przemieszcza się w obszar zespołu, który wykonuje zaprasowanie. Następnie gotowy przewód zrzucany jest na rampę, po której zsuwa się do szuflady. Robot pobiera końcówki z dwóch podajników typu anyfeeder.

Urządzenie jest wyposażone w magazyn 15 pojemników na końcówki. Moduł ten pozwala na automatyczne opróżnianie i zasypywanie podajników wybranymi końcówkami.

Wprowadzanie danych produkcyjnych do urządzenia może odbywać się za pomocą panelu operatorskiego lub poprzez zaczytanie odpowiednio sformatowanego pliku csv za pośrednictwem złącza USB lub sieci LAN.

Oprogramowanie automatu

Opracowane autorskie oprogramowanie maszyny pozwala na samodzielne tworzenie programów do produkcji przewodów. Wgrywanie programów do maszyny można realizować lokalnie na panelu maszyny jak również zdalnie.

Tworząc interfejs automatu przyświecał nam cel stworzenia jak najbardziej intuicyjnego narzędzia. Tworząc program operator korzysta z graficznych pól wyboru. Jedynymi danymi do wprowadzenia są długości przewodu i oznakowanie.

W automacie zastosowano kilka poziomów uprawnień. W zależności od poziomu uprawnień można obsługiwać maszynę w procesie produkcji lub wprowadzać do niej receptury. Przewidziano również poziom uprawnień serwisowych umożliwiający dostęp do wszelkich parametrów maszynowych.

Dostęp zdalny daje możliwość diagnostyki automatu, podgląd historii zdarzeń. Umożliwia przekazanie do systemów zewnętrznych informacji o bieżącym procesie i jego historii. Pozwala na przeprowadzenie serwisu zdalnego bez konieczności wizyty w siedzibie Klienta.

Obsługa procesu produkcji

Urządzenie wymaga jedynie sporadycznego nadzoru operatora, a uzupełnianie końcówek w podajnikach odbywa się bez konieczności przerywania pracy automatu.

Stała wydajność w produkcji wiązek kablowych w znaczący sposób wpływa na planowanie produkcji oraz ogranicza nieprzewidziane wydarzenia.

Możliwości rozbudowy

Projekt automatu do wiązek kablowych przewiduje dodatkowe modyfikacje umożliwiające:

– możliwość podawania szerokiej gamy końcówek i przewodów

– możliwość dowolnego znakowania przewodu

– kontrola zaprasowania

– aplikacja termokurczu

– pakowanie przewodów w wiązki

– automatyzacja procesu przezbrajania

– konfiguracja dodatkowych modułów według potrzeb klienta

– dostosowanie do innych wymagań klienta.

Największe Wartości

- wzrost wydajności procesu produkcyjnego przez przyspieszenie procesu przygotowania wiązek kablowych – redukcja czasu montażu wiązek

- optymalne wykorzystanie zasobów kadrowych poprzez zastąpienie pracy operatorów zautomatyzowanym stanowiskiem do ciecia, odizolowywania przewodów i zaprasowywania końcówek kablowych oraz nadrukowywania oznaczników

- wysoka powtarzalność i dokładność przygotowania wiązek kablowych

- zastąpienie pracy operatorów manualnych

- znaczny wzrost możliwości ilościowych produkcji wiązek

- oszczędność kosztów obsługi i polepszenie parametrów procesu

- optymalizacja planowania produkcji

- zachowanie ciągłości produkcji

- wzrost efektywności produkcyjnej bez dodatkowego zatrudnienia

- sprawna współpraca z menedżerem projektu/ produktu oraz działem zakupów

- minimalizacja opóźnień spowodowanych oczekiwaniem na produkcję nowych elementów

- znaczna poprawa konkurencyjności rynkowej

Możliwe inne zaprasowania wykonane przez automat zależnie od potrzeb klienta.

Jesteś zainteresowany automatyzacją produkcji?